Bei der Planung von Wartung und Instandhaltung gibt es verschiedene

Herausforderungen, die täglich neu in Einklang zu bringen sind. Steht eine Maschine

still, verschlingt sie jede Minute Geld. Klar ist aber auch, dass eine Überwartung

durch strikte Instandhaltungszyklen unnötige Kosten verursacht. Es gilt folglich,

zwischen hoher Verfügbarkeit und minimalen Wartungsaufwänden abzuwägen. Diese

Herausforderung wird größer, je mehr Maschinen in Betrieb sind. Denn mit jeder

Anlage steigt die Anzahl der Einflussfaktoren, die sich zum Teil gegenseitig

bedingen oder ausschließen (Multikritikalität). Viele Unternehmen setzen bei diesem

Balanceakt auf eine vorausschauende Strategie, bei der durch eine kontinuierliche

Zustandsüberwachung der Maschinen optimiert Wartungs- und

Instandhaltungsentscheidungen getroffen werden. Bewährt haben sich vor allem

Lösungen, die nicht nur technische Daten berücksichtigen, z. B. Druck, Temperatur

oder Arbeitsstunden seit der letzten Wartung, sondern die auch

betriebswirtschaftliche Aspekte wie Termintreue, Auslastung der Ressourcen,

Abschreibungszustand oder Modernisierungsbedarf in die Entscheidungsfindung mit

einfließen lassen – kumuliert und ausgewogen. Dies schaffen aufgrund der Datenmenge

und komplexen Zusammenhänge vor allem KI-basierte Verfahren.

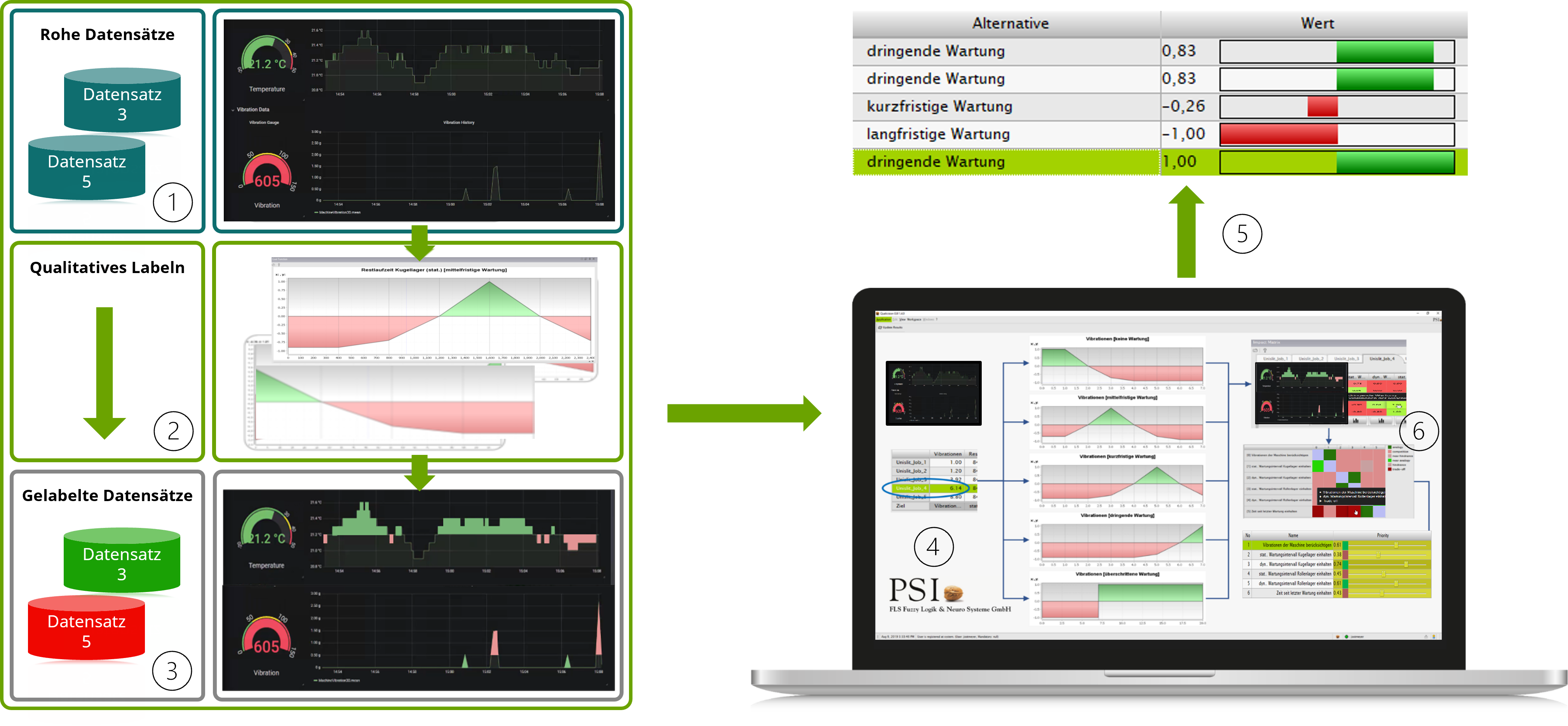

Abbildung 1: Vorgang des Qualitativen Labelns von Maschinendaten beim

Predictive Maintenance.

Abbildung 1: Vorgang des Qualitativen Labelns von Maschinendaten beim

Predictive Maintenance.

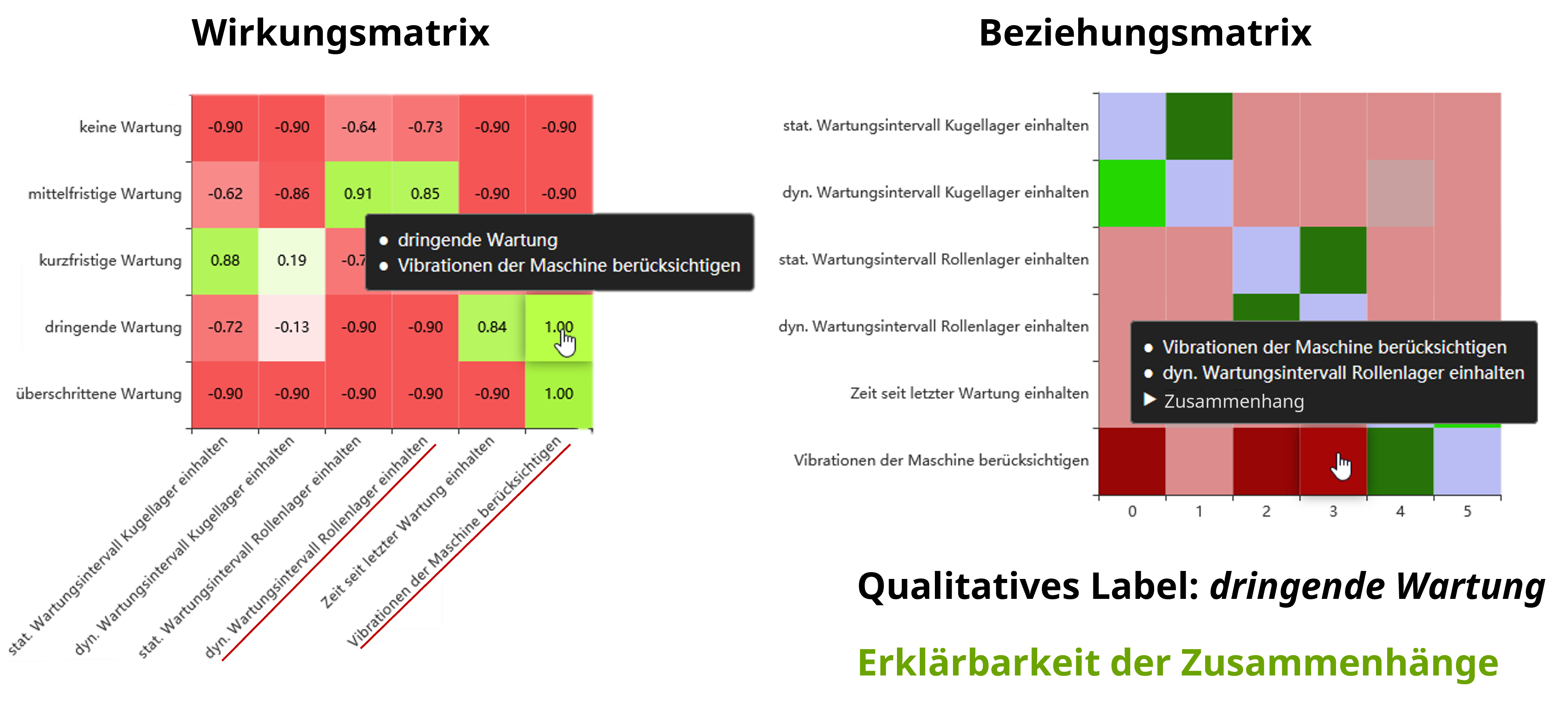

Abbildung 2: Wirkungs- und Beziehungsmatrix - KI-gelernte Qualitative Labels mit

Zusammenhängen.

Abbildung 2: Wirkungs- und Beziehungsmatrix - KI-gelernte Qualitative Labels mit

Zusammenhängen.

Abbildung 3: PSIjscada/Qualicision Dashboard zum Predictive Asset Management

und PSIcommand/Qualicision.

Abbildung 3: PSIjscada/Qualicision Dashboard zum Predictive Asset Management

und PSIcommand/Qualicision.